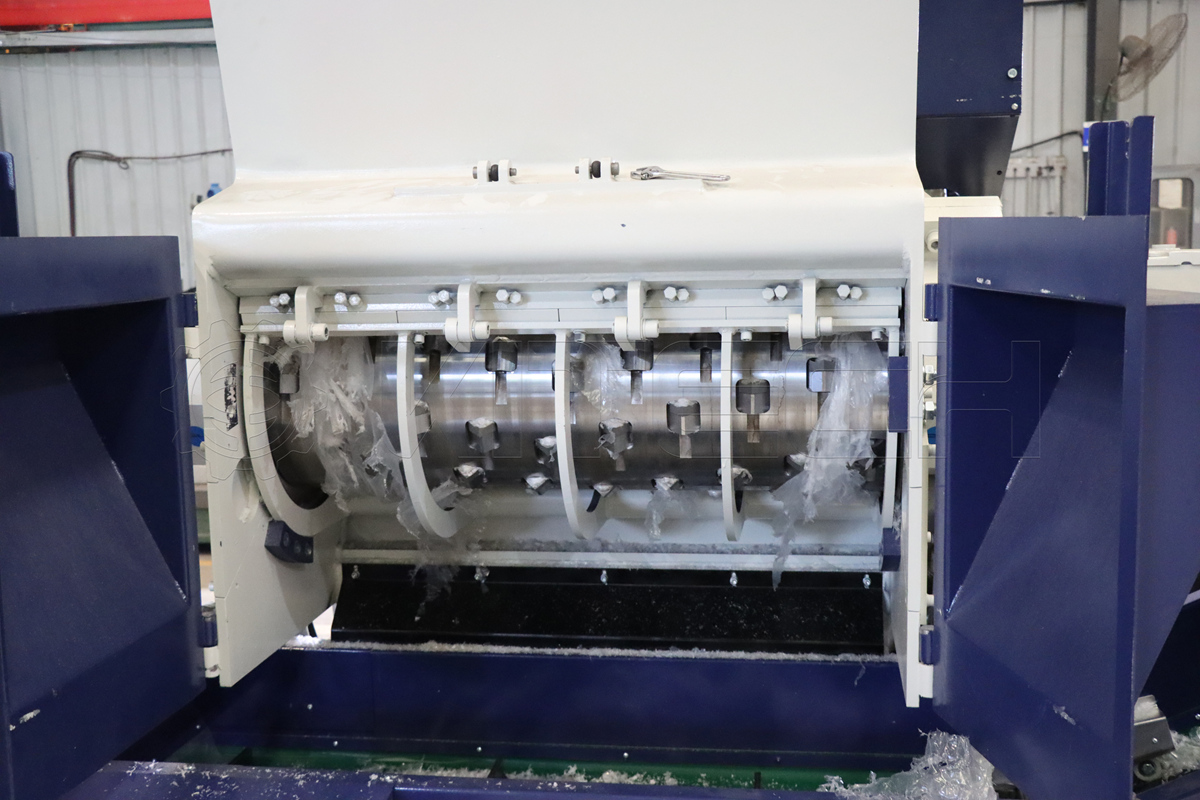

График технического обслуживания лезвий измельчителей и дробилок на линиях переработки бутылок: заточка и замена

На линиях мойки и переработки ПЭТ-бутылок лезвия дробилок являются важнейшими компонентами измельчительного оборудования. Их срок службы и график замены имеют решающее значение для оптимальной производительности оборудования и эффективности производства. Ниже приведены специальные знания о материале лезвий, частоте заточки и циклах замены.

I. Материал лезвий дробилок

Материал лезвий должен обладать превосходной твердостью, износостойкостью и коррозионной стойкостью, чтобы выдерживать долгосрочные требования обработки ПЭТ-хлопьев. Обычно используемые материалы лезвий включают:

1. Высоколегированные стали:

Например, быстрорежущая инструментальная сталь (HSS), DC53, D2.

Эти стали обладают высокой твердостью и высокой износостойкостью, подходят для длительной обработки ПЭТ-хлопьев. HSS эффективно справляется с более твердыми хлопьями, снижая износ.

2. Инструментальные стали:

Например, Cr12MoV.

Характеризуются высокой твердостью, хорошей прочностью и хорошей износостойкостью, подходят для измельчения средней интенсивности.

3. Легированные стали:

Например, легированные стали CrNi.

Обеспечивают хорошую коррозионную стойкость и износостойкость, подходят для обработки влажных ПЭТ-хлопьев или содержащих едкие вещества.

4. Твердые сплавы:

Например, карбид WC-Co.

Проявляют чрезвычайно высокую износостойкость, подходят для длительной работы с высокой нагрузкой, особенно идеально подходят для непрерывного измельчения больших объемов ПЭТ-хлопьев, несмотря на более высокую стоимость.

Для переработки ПЭТ-хлопьев оптимальными решениями являются быстрорежущая инструментальная сталь (HSS) и твердый сплав, особенно в сценариях, требующих длительного и высокоэффективного измельчения.

II. Частота заточки и цикл замены

Износ лезвия в первую очередь зависит от объема обработанных ПЭТ-хлопьев, твердости хлопьев и самого материала лезвия.

1. Факторы скорости износа: На скорость износа может влиять рабочая среда (например, наличие посторонних предметов, таких как металл или стекло, смешанных с ПЭТ-хлопьями), материал лезвия и рабочая нагрузка дробилки. Загрязнение твердыми материалами значительно увеличивает частоту заточки.

2. Частота заточки: Обычно рекомендуется затачивать лезвия после обработки 2000–5000 метрических тонн ПЭТ-хлопьев. Лезвия из высококачественной легированной стали или быстрорежущей стали могут требовать менее частой заточки. Стандартные лезвия обычно становятся непригодными для использования после 8–12 заточек.

3. Цикл замены: Интервал замены зависит от интенсивности работы дробилки, материала лезвия и состояния.

Стандартные лезвия обычно требуют замены каждые 6–12 месяцев.

Конкретный график замены зависит от объема обработки, степени износа лезвия и рабочей среды производственной линии.

4. Индикаторы для замены: следует рассмотреть возможность установки новых лезвий, если дробилка демонстрирует неравномерную резку, сниженную эффективность измельчения или видимые повреждения лезвий.

IV. Профилактическое обслуживание для оптимальной производительности и долговечности:

Внедрение стратегии проактивного обслуживания имеет важное значение

Регулярная заточка/замена: соблюдение рекомендуемых графиков предотвращает чрезмерный износ других компонентов дробилки и поддерживает постоянное качество хлопьев и производительность.

Регулярный осмотр: регулярно визуально осматривайте лезвия на предмет износа, повреждений или ослабленных креплений.

Проверка крутящего момента: регулярно проверяйте и затягивайте болты крепления лезвий до указанных значений крутящего момента, чтобы предотвратить ослабление, вибрацию и катастрофический отказ.

Очистка и смазка: периодически очищайте лезвия и связанные с ними механизмы для удаления отложений. Наносите соответствующие смазочные материалы на подшипники и движущиеся части в соответствии с руководством производителя.

Контроль окружающей среды: поддерживайте чистый, сухой поток подачи, чтобы свести к минимуму абразивные загрязнения и коррозионные элементы. Обеспечьте достаточную вентиляцию дробилки при обработке теплого/влажного материала.

Обучение операторов: убедитесь, что операторы понимают правильные процедуры подачи, чтобы избежать перегрузки и распознать ранние признаки проблем с лезвиями.

Тщательно следуя этим рекомендациям по выбору материала лезвий, заточке, замене и общему уходу за оборудованием, заводы по переработке ПЭТ могут максимально увеличить время безотказной работы дробилок, оптимизировать эффективность производства, минимизировать эксплуатационные расходы, связанные с обслуживанием лезвий, и продлить общий срок службы своего измельчительного оборудования.

Будучи ведущим производителем промышленных измельчителей и дробилок, Kitech Machinery предлагает индивидуальные решения для каждого материала. Надежные дробилки Kitech разработаны для обработки широкого спектра входящих материалов, включая: ПЭТ-бутылки, пластиковые бутылки, пластиковую пленку, пластиковые поддоны и ящики, пластиковые контейнеры, трубы капельного орошения.

Дробилки Kitech Machinery сочетают в себе эстетичный дизайн с исключительной долговечностью, предлагая выдающуюся экономическую эффективность. Основные характеристики включают:

Закаленный износостойкий корпус: для длительного срока службы.

Долговечные режущие инструменты: разработаны для долговечности.

Низкое пылеобразование: улучшенная чистота эксплуатации.

Высокая пропускная способность: максимизирует производительность.

Исключительная стабильность работы: обеспечивает надежную, непрерывную работу индивидуальная обработка.