Основные характеристики одношнековых и параллельных двухшнековых экструдеров при гранулировании ПЭТ-хлопьев

Выбор типа экструдера является критическим фактором, определяющим как качество конечной гранулы, так и эффективность производства при переработке ПЭТ-бутылок. Одношнековые экструдеры (SSE) и параллельные двухшнековые экструдеры (TSE) — два основных типа оборудования для гранулирования, каждый из которых обладает своими преимуществами и ограничениями, что делает их подходящими для различных сфер применения. В данном анализе рассматриваются ключевые различия между этими экструдерами и рассматривается выбор наиболее подходящего оборудования с учетом практических потребностей для достижения высокого качества производства переработанных ПЭТ-гранул.

I. Сравнение: одношнековый экструдер (SSE) и параллельный двухшнековый экструдер (TSE)

1. Одношнековый экструдер (SSE)

(1) Принцип работы:

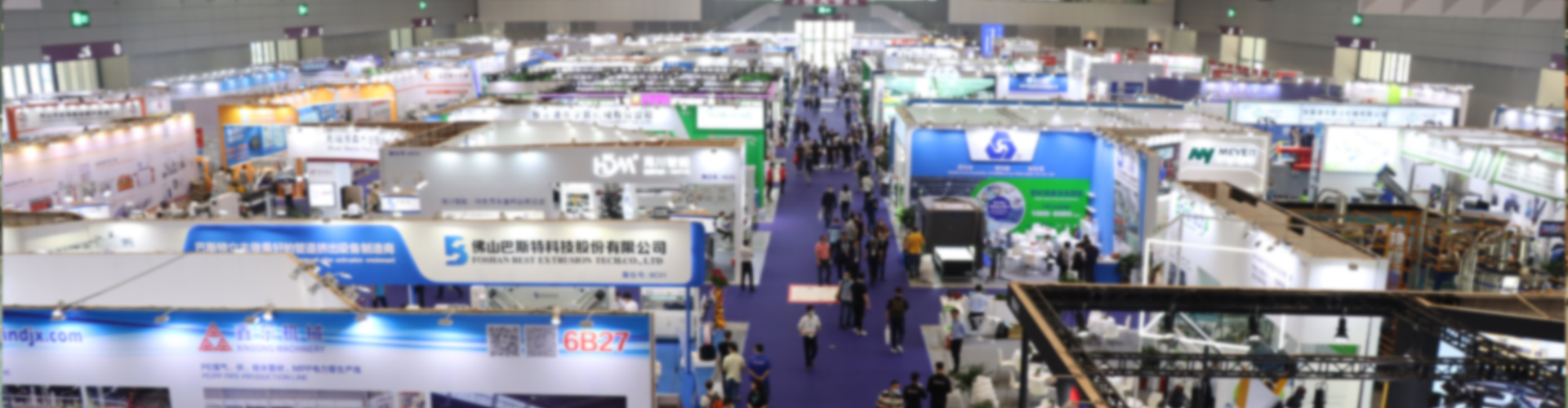

SSE имеет относительно простую конструкцию, использующую один вращающийся шнек для транспортировки, сжатия, плавления (пластикации) и дозированной экструзии материала. Его основные системы включают экструзионную систему (шнек и цилиндр), приводную систему (вращающую шнек) и систему нагрева/охлаждения (точную регулировку температуры материала).

(2) Основные преимущества:

Низкая стоимость оборудования: Затраты на проектирование, производство и обслуживание относительно ниже, что делает SSE привлекательным для небольших и средних предприятий по переработке отходов с ограниченным первоначальным бюджетом.

Простая эксплуатация и обслуживание: Простая конструкция облегчает повседневную эксплуатацию, очистку и обслуживание, требуя от оператора меньших технических знаний.

Высокая эксплуатационная стабильность: Благодаря своей простоте SSE, как правило, обеспечивают стабильную и надежную работу. Их относительно щадящее сдвиговое воздействие на полимеры эффективно снижает риск термомеханической деградации в процессе переработки, способствуя долгосрочному непрерывному производству.

Низкое энергопотребление: общая потребляемая мощность, как правило, ниже, чем у экструдеров с тангенциальным сдвигом (TSE), что обеспечивает более экономичные эксплуатационные расходы.

Высокая техническая зрелость: экструдеры SSE являются наиболее давно известным и широко применяемым типом экструдеров, представляющим собой очень зрелую и стабильную технологию.

(3) Основные недостатки и ограничения:

Слабая способность к смешиванию и диспергированию: смешивание в пределах одного шнека в основном основано на фрикционном потоке, что приводит к ограниченному распределению и диспергированию. SSE не могут достичь высокой однородности, необходимой для точного добавления и диспергирования добавок (например, мастербатчей, функциональных агентов) или наполнителей, что может привести к нестабильной работе гранул.

Ограниченная адаптируемость к материалу: транспортировка материала в значительной степени зависит от фрикционного фрикционного перемещения. Эффективность подачи существенно зависит от формы материала и коэффициента трения. Переработка порошков, паст, длинноволокнистой стеклоарматуры или высоконаполненных неорганических соединений часто приводит к трудностям с подачей, нестабильности или образованию сводов.

Недостаточная пластифицирующая способность: При работе со сложными переработанными материалами с высоким содержанием примесей (например, ПЭТ-хлопьями, содержащими этикетки, клеи, другие пластиковые фрагменты, песок) SSE могут демонстрировать недостаточную эффективность и качество пластификации. Это может привести к низкой однородности расплава, недостаточной пластификации и, в конечном итоге, повлиять на стабильность качества и физических свойств гранул.

2. Параллельный двухшнековый экструдер (TSE)

(1) Принцип работы:

TSE использует два параллельных, тесно взаимодействующих шнека (вращающихся в одном или противоположных направлениях), работающих совместно внутри цилиндра. Сложная геометрия шнеков (включая пластифицирующие блоки, реверсивные элементы и т. д.) обеспечивает не только транспортировку материала, но и интенсивные сдвиговые, растягивающие, сжимающие и дефлегмирующие воздействия. Это обеспечивает высокоэффективное смешивание, плавление/пластификацию, удаление летучих веществ/дегазацию и гомогенизацию. TSE особенно подходит для переработки высоковязких, термочувствительных, многокомпонентных или сложных материалов с большим содержанием примесей.

(2) Ключевые преимущества:

Превосходное смешивание и диспергирование: Двухшнековая конструкция обеспечивает мощные сдвиговые усилия и сложные поля течения, обеспечивая превосходное распределительное и дисперсионное смешивание. Это гарантирует высокую однородность состава при переработке смесей различных пластиков (например, ПЭТ с примесями ПЭ/ПП/ПВХ), высоконаполненных систем или при равномерном диспергировании нескольких добавок.

Эффективная пластификация и плавление: Для полимеров, таких как ПЭТ, с высокой вязкостью и чувствительностью к термическому воздействию, TSE обеспечивает более быструю, равномерную и контролируемую (мягкую) пластификацию за счет эффективного теплопереноса при сдвиге и обновления поверхности, что значительно повышает качество готовых гранул.

Широкая адаптируемость к материалам: их положительные транспортировочные характеристики позволяют TSE эффективно обрабатывать материалы, сложные для SSE, включая порошки, переработанные фрагменты, высоконаполненные соединения, высоковязкие материалы, термочувствительные материалы (требующие точного контроля температуры) и хлопья ПЭТ с высоким содержанием загрязняющих веществ (примесей).(например, влажность, другие виды пластика).

Отличная самоочистка: конструкция зон взаимозацепления позволяет шнекам взаимно очищаться, что значительно снижает застой и налипание материала на поверхности шнеков, снижает риск деградации и упрощает замену и очистку шнеков.

Точный зонированный контроль температуры и давления: TSE обычно имеют большее количество зон и более точный контроль температуры и точек контроля давления. Это позволяет точно настраивать этапы плавления, смешивания, вентиляции и гомогенизации при переработке ПЭТ, максимально оптимизируя процесс и минимизируя потерю свойств ПЭТ (например, падение характеристической вязкости).

(3) Основные недостатки и ограничения:

Более высокая стоимость оборудования: первоначальная стоимость покупки и последующие расходы на техническое обслуживание (замена изношенных элементов шнека/цилиндра) значительно выше, чем у SSE.

Более высокое энергопотребление: из-за более сложной конструкции и более высокой потребляемой мощности привода их энергопотребление на единицу продукции обычно выше, чем у SSE.

Высокая сложность эксплуатации и обслуживания: сложная конструкция оборудования означает, что параметры процесса (конфигурация шнека, скорость, температурный профиль, скорость подачи, уровень вакуума) сильно взаимозависимы и сложны. Это требует от операторов более высокой технической квалификации и опыта, а задачи обслуживания становятся более специализированными и сложными.

II. Стратегия выбора: SSE против TSE для гранулирования вторичной переработки ПЭТ

Выбор подходящего экструдера требует оценки нескольких ключевых факторов:

1. Тип и качество перерабатываемого материала:

Выбирайте SSE: если переработанные ПЭТ-хлопья относительно чистые (низкий уровень загрязнений, низкая влажность, низкое содержание примесей), имеют простой состав (преимущественно ПЭТ) и не требуют добавления сложных или больших объемов добавок, требующих исключительной однородности.

Выбирайте TSE: когда ПЭТ-хлопья содержат значительное количество примесей (этикетки, клеи, песок), смешиваются с другими пластиками (ПЭ-крышки, ПП-этикетки, ПВХ-уплотнители), имеют сложную морфологию (высокое содержание порошка, длинные волокна), требуют глубокого удаления летучих компонентов (удаления влаги, растворителей, мономеров) или равномерного диспергирования множества добавок. TSE — наилучший, а зачастую и незаменимый выбор для обработки сложного сырья с сохранением качества продукции.

2. Масштаб производства и бюджет на оборудование:

Выбирайте SSE: для мелкосерийного производства, стартапов или переработчиков с очень ограниченным бюджетом низкие инвестиционные и эксплуатационные расходы SSE являются основными преимуществами.

Выбирайте TSE: для переработчиков, стремящихся к крупномасштабному, непрерывному и высокопроизводительному производству, преимущества TSE в обработке сложного сырья, обеспечении высокого качества продукции, повышении эффективности и ценности продукта часто оправдывают более высокие первоначальные и эксплуатационные расходы, что приводит к улучшению долгосрочной экономической эффективности.

3. Требования к качеству готовых ПЭТ-гранул:

Выберите SSE: Если требования к переработанным ПЭТ-гранулам относительно простые (например, для неконтактных с пищевыми продуктами, низкокачественных волокон, наполнителей), а чистота, падение вязкости, цвет или стабильность механических свойств не критичны, SSE может быть достаточным, при условии обеспечения чистоты исходного сырья.

Выберите TSE: Если целевой рынок требует высокого качества гранул (например, для пищевой упаковки, высококачественных волокон, высокопрозрачных бутылочных хлопьев, конструкционных пластиков), требующих высокой чистоты, хорошего сохранения характеристической вязкости, отличного цвета и стабильных характеристик, превосходные возможности TSE в области пластификации, смешивания, удаления летучих веществ и управления процессом имеют решающее значение. Он более эффективно удаляет примеси и летучие вещества, обеспечивает более равномерный расплав, снижает деградацию и сохраняет превосходные свойства конечного продукта.

III. Оптимизация конфигурации для производства высококачественных ПЭТ-гранул

Независимо от выбора экструдера, следующие конфигурации и методы управления процессом имеют решающее значение:

1. Точный и строгий контроль температуры:

ПЭТ очень чувствителен к нагреву и сдвигу. Чрезмерные температуры (особенно локальный перегрев) ускоряют термическую и гидролитическую деградацию, вызывая значительное снижение молекулярной массы (IV), пожелтение и ухудшение свойств. Недостаточная температура может привести к плохой пластификации и неоднородности расплава. Преимущество экструдера TSE заключается в его многозонном независимом контроле температуры, что позволяет устанавливать оптимальные температурные профили для каждого этапа переработки ПЭТ (подача, плавление, смешивание, дегазация, гомогенизация) для минимизации деградации и обеспечения полной пластификации.

2. Эффективная система вакуумной дегазации:

Влага — главный враг деградации ПЭТ. Переработанные ПЭТ-хлопья часто содержат влагу и летучие остатки (очистители, клеи для этикеток, олигомеры). В расплавленном состоянии эти компоненты усиливают гидролитическую деградацию. Эффективная система вакуумной дегазации (особенно многоступенчатая система дегазации после плавления/пластификации) критически важна для удаления этих летучих веществ, особенно влаги. TSE обычно оснащены более мощными и гибкими дегазационными секциями, что обеспечивает более глубокое дегазирование для достижения более эффективного эффекта.

Эффективно сохранять вязкость, прозрачность, цвет и механическую прочность гранул. Необходима также правильная предварительная сушка исходного сырья.

3. Подходящая система добавок:

Вторичный ПЭТ часто требует добавления таких добавок, как стабилизаторы (антиоксиданты, термостабилизаторы), технологические добавки, функциональные модификаторы или красители. Мощная система смешивания TSE имеет решающее значение для достижения равномерного распределения этих добавок в расплаве ПЭТ, что является основополагающим фактором для реализации их предполагаемого действия и обеспечения общей однородности характеристик гранул. Выбор правильных типов и дозировок добавок требует научного подхода, основанного на требованиях к конечному продукту.

4. Оптимизированная система гранулирования:

Метод гранулирования: Подводное гранулирование является основным методом для ПЭТ. Нити нарезаются вращающимися ножами, полностью погруженными в охлаждающую воду, что обеспечивает быстрое и равномерное охлаждение, правильную форму гранул (близкую к сферической/цилиндрической), низкое образование мелких частиц и лучшую пригодность для последующей обработки (сушки, транспортировки). Гранулирование в стренговой системе (водяная баня) обеспечивает более низкую эффективность охлаждения и несколько менее стабильную форму гранул.

5. Система охлаждения:

Эффективная циркуляция охлаждающей воды и контроль температуры (например, водяная баня или системы водяного охлаждения) жизненно важны для быстрого затвердевания расплавленных гранул, предотвращения агломерации/деформации и контроля кристалличности (влияющей на прозрачность). Эффективность охлаждения должна соответствовать скорости производства и температуре расплава.

IV. Стремление к более экологичной планете

Компания Kitech Machinery, являясь пионером в области технологий переработки пластика, предлагает промышленным предприятиям по всему миру более интеллектуальные и экологичные решения. В чем наша миссия? Переломить ситуацию с пластиковыми отходами — эффективно, прибыльно и ответственно.

Гранулировщик пластика: Превращайте отходы в высококачественные гранулы с высокой точностью и эффективностью.

Машина для переработки и мойки: Превращайте загрязненный пластик в готовые к повторному использованию хлопья.

Шредеры и дробилки: Легко измельчайте крупногабаритные отходы для бесперебойной последующей переработки.

Отжимно-сушильное оборудование: Применяется для сушки промышленной пленки/мешка из ПЭНП и плетеных мешков из ПП — идеально подходит для пластика с высокой влажностью!

Свяжитесь с нами для предварительной консультации. Мы стремимся производить продукцию высочайшего качества по самым конкурентоспособным ценам.

Электронная почта: remond@kitechpm.com

Отправить запрос: https://www.kitechrecycle.com/contact-us

default