Гранулятор из полипропилена – это, на первый взгляд, довольно простая штука. Но когда начинаешь работать с ними 'вживую', понимаешь, что под оболочкой кажущейся простоты скрывается целая куча тонкостей. Часто клиенты приходят с представлением, что главное – мощность и производительность. Это, конечно, важно, но далеко не все. Я вот, помню, когда только начинал, сильно ошибся с выбором, ориентируясь только на цифры. После этого опыта выработался какой-то свой подход, основанный на понимании реальных процессов и спецификаций материалов. Решил поделиться опытом, может кому-то пригодится. В конечном счете, правильный выбор именно для конкретной задачи – это не просто покупка оборудования, это инвестиция в будущее производства.

Первое, что бросается в глаза – это, безусловно, материал изготовления. Чаще всего это сталь, но для работы с полипропиленом (и особенно с его потом, рециклированным) предпочтительнее использовать гранулятор из полипропилена. Почему? Да потому что это минимизирует риск загрязнения гранул и, что немаловажно, позволяет избежать коррозии. Хотя, конечно, хорошая сталь с качественным антикоррозийным покрытием – тоже вариант. Проблема в том, что даже самые современные покрытия со временем могут давать сбой, особенно при интенсивной работе с сырым материалом. Мы, например, однажды столкнулись с проблемой, когда покрытие на стальном грануляторе подсело, и гранулы начали окрашиваться. Пришлось разбирать всю машину и перепокрывать. Это, конечно, дополнительные расходы, но лучше их заплатить заранее, чем потом переживать.

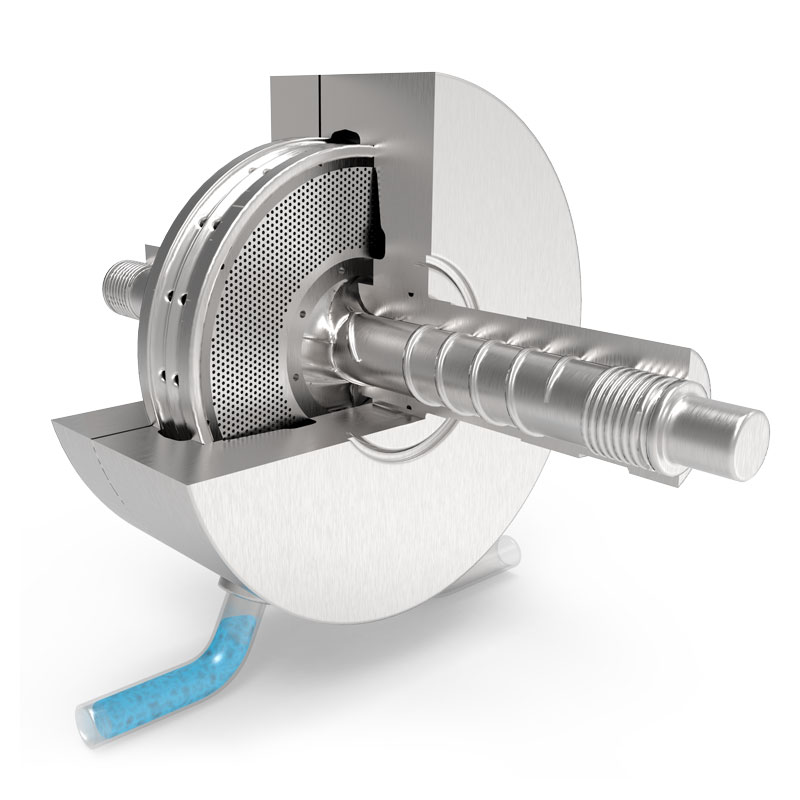

Следующий важный момент – это тип гранулятора. Существуют различные конструкции: винтовые, шнековые, экструзионные. Каждый тип имеет свои преимущества и недостатки. Винтовые грануляторы, как правило, более компактные и экономичные, но они лучше подходят для переработки более мягких материалов. Шнековые – более надежные и долговечные, но требуют больше места. Экструзионные – это, наверное, самый дорогой вариант, но и самый эффективный с точки зрения качества гранул. Для полипропилена часто выбирают именно винтовые или шнековые. В наши дни все больше внимания уделяется комбинированным системам – например, сочетанию винтовой линии с последующей экструзией. Это позволяет получить гранулы с более высокой степенью однородности и лучшими физико-механическими свойствами.

Не стоит забывать и о системе охлаждения. Переработка полипропилена – это довольно энергозатратный процесс, и без эффективной системы охлаждения гранулятор быстро перегреется и выйдет из строя. Охлаждение может быть воздушным или водяным. Водяное охлаждение, как правило, более эффективно, но требует наличия системы водоснабжения и канализации. Воздушное охлаждение – более простой и дешевый вариант, но оно менее эффективно и требует более частой очистки радиаторов.

Переработка вторичного сырья – это, конечно, благо для экологии, но она требует особого подхода. Рециклированный полипропилен часто содержит примеси, такие как остатки красок, пыли и других загрязнений. Это может привести к снижению качества гранул и увеличению износа оборудования. Поэтому перед загрузкой в гранулятор рециклированный полипропилен необходимо тщательно очистить. Мы, например, используем систему грохочения и магнитную сепарацию для удаления крупных примесей и металлической стружки. Также важно контролировать влажность сырья – слишком влажный полипропилен может привести к образованию пара и забиванию режущего инструмента. Для этого часто применяют дегидраторы.

Иногда возникают проблемы с разнородностью сырья. Например, если в партию рециклированного полипропилена попали гранулы разного цвета или состава, это может привести к образованию гранул с неравномерными свойствами. В этом случае необходимо разделить сырье на отдельные фракции перед загрузкой в гранулятор. Это, конечно, дополнительные трудозатраты, но они оправданы, если вы хотите получить гранулы с гарантированным качеством. А еще стоит учесть, что рециклированный полипропилен часто имеет более низкую ударную вязкость, чем первичный. Это нужно учитывать при выборе режима грануляции и оптимизировать параметры процесса.

Однажды мы столкнулись с проблемой забивания режущего инструмента при переработке рециклированного полипропилена. Пришлось разбирать гранулятор и тщательно очищать все режущие элементы. Оказалось, что причина забивания – в наличии в сырье большого количества остатков красок. Решение проблемы – использование более эффективной системы очистки сырья и применение фильтров для удаления мелких частиц.

Еще одна проблема – это образование трещин на гранулах. Это может быть вызвано слишком высокой температурой грануляции или недостаточной стабилизацией полипропилена. В этом случае необходимо снизить температуру грануляции или добавить в сырье стабилизаторы. Иногда помогает изменение геометрии режущего инструмента. Например, использование режущего инструмента с более острыми лезвиями.

В заключение хочу сказать, что выбор гранулятора из полипропилена – это ответственный процесс, требующий учета множества факторов. Не стоит экономить на качестве оборудования и уделять недостаточно внимания подготовке сырья. Помните, что правильно выбранный и правильно настроенный гранулятор позволит вам получить гранулы с гарантированным качеством и увеличить рентабельность производства. ООО Цзянсу Куангке Механическое Оборудование специализируется на поставке и обслуживании грануляторов для переработки пластиковых отходов, в том числе и полипропилена. Мы готовы помочь вам с выбором оптимального решения для вашего производства. Более подробную информацию можно найти на нашем сайте: https://www.kitechmachinery.ru. Мы также можем предложить индивидуальный подход к каждому клиенту и разработать оптимальную конфигурацию оборудования, соответствующую вашим потребностям.