Пленочный гранулятор… Слышал о них много, видел в теоретических расчетах, но реальный опыт работы с ними – это совсем другое дело. Часто, когда речь заходит о переработке пластика, все сразу думают о шредерах и экструдерах. А пленочная грануляция – это отдельная история, и, на мой взгляд, недооцененная. Многие начинающие производители сразу хотят купить самый мощный гранулятор, не задумываясь о нюансах технологического процесса и материальных свойствах сырья. И это, мягко говоря, ошибочный путь.

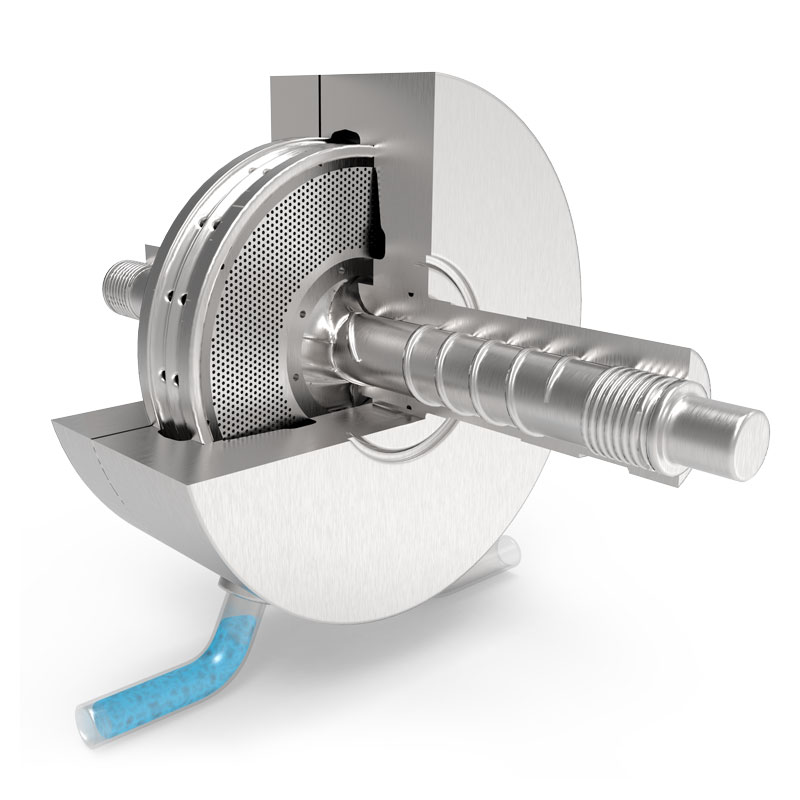

Для начала, давайте определимся, что такое пленочный гранулятор. В отличие от роторных грануляторов, где расплавленный пластик выталкивается наружу с помощью вращающихся лопаток, в пленочных грануляторах расплав формируется в тонкую пленку, которая затем нарезается на гранулы. Это позволяет получить более однородные гранулы, с меньшим количеством дефектов, и часто – с более высокой степенью измельчения. Но, разумеется, это не панацея, и выбор типа гранулятора зависит от конкретной задачи.

Ключевое отличие – контроль над процессом формирования гранул. В пленочном грануляторе более точно регулируется толщина пленки, температура, скорость подачи расплава. Это даёт больше возможностей для оптимизации параметров грануляции под конкретный тип пластика. Например, с полиолефинами, которые часто склонны к расслоению, пленочная грануляция даёт существенно лучшие результаты, чем роторная.

Одного только выбора типа оборудования недостаточно. Важно понимать, что каждое сырье обладает уникальными свойствами. Полиэтилен высокой плотности (HDPE), полиэтилен низкой плотности (LDPE), полипропилен (PP) – все они требуют своих индивидуальных режимов грануляции. Если не учесть это, то получите некачественную продукцию, не соответствующую требованиям.

На практике, работа с пленочным гранулятором сопряжена с определенными трудностями. Первая и, пожалуй, самая важная – это стабильность процесса. Формирование пленки – это очень чувствительный процесс, и малейшие колебания температуры, давления, скорости подачи расплава могут привести к образованию дефектов гранул: трещин, сколов, неполного заполнения. Мы сталкивались с этой проблемой неоднократно, когда наладка нового оборудования заканчивалась вносящими корректировки в процесс и долгой настройкой.

Еще одна проблема – это склонность расплава к окислению. Особенно это актуально для полиолефинов. Окисление приводит к потемнению гранул, ухудшению их механических свойств и снижению качества переработки. Для решения этой проблемы необходимо использовать системы защиты от окисления, а также контролировать чистоту сырья. В наших экспериментах с вторичным полиэтиленом высокой плотности, использовали добавки антиоксидантов, но даже с ними результаты не всегда были предсказуемыми.

Помимо этого, очень важен правильный выбор материала для изготовления валов и матриц. Неправильный выбор материала может привести к коррозии, абразивному износу и образованию дефектов гранул. Мы в своей работе придерживаемся использования нержавеющей стали специальной марки, стойкой к высоким температурам и агрессивным средам. Это, конечно, увеличивает стоимость оборудования, но зато обеспечивает долговечность и стабильность работы.

После того, как основная проблема – стабильность процесса – решена, можно переходить к оптимизации параметров грануляции. Здесь важно учитывать множество факторов: тип пластика, его чистоту, степень измельчения, а также характеристики используемого оборудования. Например, для полипропилена, как правило, используют более высокую температуру и давление, чем для полиэтилена.

Важную роль играет также контроль над влажностью сырья. Избыток влаги может привести к образованию паровых пузырей в расплаве, что также негативно сказывается на качестве гранул. Использование сушилок перед грануляцией может существенно улучшить результаты. У нас, например, установка сушилка ленточного типа позволила значительно уменьшить количество дефектов в продукции.

Проведение экспериментов с различными параметрами грануляции – это неизбежная часть процесса оптимизации. Нужно измерять температуру расплава, давление, скорость подачи, толщину пленки, а также качество полученных гранул. Только на основе полученных данных можно определить оптимальные параметры для конкретного типа пластика и оборудования.

Технология пленочной грануляции продолжает развиваться. Появляются новые конструкции грануляторов, новые материалы для валов и матриц, новые системы автоматизации и контроля. Одним из перспективных направлений является применение искусственного интеллекта для оптимизации параметров грануляции в режиме реального времени. Это позволит добиться максимальной стабильности процесса и качества продукции.

Например, мы сейчас изучаем возможности использования машинного обучения для прогнозирования дефектов гранул на основе данных, получаемых с датчиков оборудования. Это позволит своевременно корректировать параметры грануляции и предотвращать образование некачественной продукции. Это направление пока находится на стадии разработки, но, на наш взгляд, оно имеет большой потенциал.

В заключение, хочется отметить, что пленочный гранулятор – это достаточно сложное и требовательное оборудование, но при правильном подходе он может обеспечить высокое качество гранул и стабильность процесса. Важно тщательно изучить характеристики сырья, правильно настроить параметры грануляции и постоянно контролировать качество продукции.