Дробилка для промышленного использования – понятие, которое часто вызывает в голове лишь громоздкие, шумные машины. Многие думают, что это просто 'разбиватель' чего-либо. Но на самом деле, это сложная система, требующая тонкой настройки и понимания множества факторов. Я работаю в этой сфере уже довольно давно, и могу сказать, что зачастую люди недооценивают всю глубину технологического процесса и, как следствие, игнорируют важные нюансы выбора и эксплуатации.

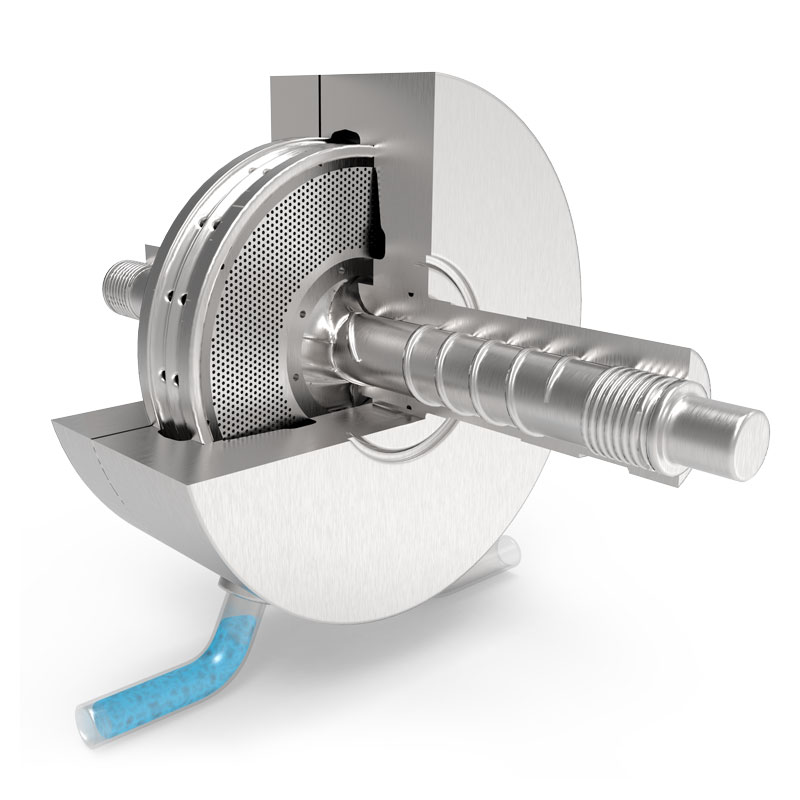

Если говорить о наиболее востребованных типах дробилок для промышленного использования, то я бы выделил несколько основных: щековые, конусные, роторные и молотковые. Щековые дробилки – классика, надежны и эффективны для первичной измельчения крупных кусков. Конусные – более компактные, и применяются для средней и тонкой переработки. Роторные – хороши для измельчения более мягких материалов, например, пластика, и обеспечивают более равномерный размер частиц. А молотковые – идеальны для очень грубого измельчения, когда важна высокая производительность. Выбор конкретного типа зависит, естественно, от типа обрабатываемого сырья, желаемого размера конечного продукта и требуемой производительности.

На практике, часто встречается комбинация разных типов дробилок для промышленного использования в одной линии. Например, сначала используют щековую дробилку для первичного измельчения, затем конусную для более точной переработки, и, наконец, роторную или молотковую для достижения требуемой фракции. Это позволяет оптимизировать процесс и снизить затраты на энергию.

Молотковые дробилки для промышленного использования – это, пожалуй, самый популярный вариант в плане производительности. Но, как и у любой технологии, у них есть свои недостатки. Основная проблема – высокая амортизация молотков. При работе с твердыми материалами, молотки быстро изнашиваются, что ведет к увеличению затрат на ремонт и замену. Кроме того, молотковые дробилки создают очень много шума и пыли, что требует серьезных мер по шумоизоляции и пылеудалению.

Зачастую проблемы возникают не с самой дробилкой для промышленного использования, а с подготовкой сырья. Если в сырье попадают посторонние предметы – камни, металлолом – это может привести к серьезному повреждению дробилки и дорогостоящему ремонту. Особенно это актуально для щековых дробилок, которые чувствительны к таким повреждениям. Например, я сталкивался с ситуацией, когда в щековую дробилку попал большой кусок металла, и это повредило щеку, что потребовало ее замены. Это стоило компании значительной суммы и привело к остановке производства на несколько дней.

Другая распространенная проблема – неравномерный вход сырья. Если сырье подается неравномерно, это может привести к перегрузке дробилки и снижению ее эффективности. Это особенно важно учитывать при автоматизации процесса подачи сырья. Необходимо обеспечить равномерную подачу сырья, чтобы дробилка работала в оптимальном режиме.

Мы сотрудничаем с несколькими производителями дробилок для промышленного использования, как российскими, так и зарубежными. Например, сотрудничество с ООО Цзянсу Куангке Механическое Оборудование (https://www.kitechmachinery.ru/) позволило нам найти надежные и эффективные решения для переработки пластиковых отходов. Их роторные дробилки отлично справляются с этой задачей, обеспечивая высокую производительность и минимальный уровень шума. Важно понимать, что выбор производителя – это не просто вопрос цены, но и вопрос надежности, сервисной поддержки и доступности запасных частей. Мне кажется, что ООО Цзянсу Куангке Механическое Оборудование делает акцент на качестве и долговечности, что очень важно при работе в тяжелых промышленных условиях.

Были и неудачные опыты, например, с одним из китайских производителей. Дробилка была дешевой, но через несколько месяцев эксплуатации начала давать серьезные поломки. Запчасти были труднодоступны, а сервисная поддержка – практически отсутствовала. Это, конечно, дорого обошлось компании.

Регулярное техническое обслуживание – залог долгой и бесперебойной работы дробилки для промышленного использования. Это включает в себя смазку узлов, проверку состояния амортизаторов, замену изношенных деталей. Также необходимо регулярно проводить визуальный осмотр дробилки на предмет повреждений и утечек. Безопасность также играет огромную роль. Необходимо обеспечить ограждение рабочей зоны, установить системы аварийной остановки и обучить персонал правилам безопасной эксплуатации.

Недавно мы модернизировали систему автоматизации одной из щековых дробилок. Добавление датчиков загрузки и системы автоматической регулировки подачи сырья позволило снизить риск перегрузки и повысить эффективность работы дробилки на 15%. Это показывает, что инвестиции в модернизацию могут быть оправданы.

В настоящее время наблюдается тенденция к автоматизации и цифровизации производства. Появляются новые модели дробилок с использованием искусственного интеллекта и машинного обучения. Эти дробилки способны самостоятельно адаптироваться к изменяющимся условиям работы и оптимизировать процесс измельчения. Это, конечно, пока еще дорогостоящая технология, но в будущем она станет более доступной. И, конечно, продолжается разработка новых материалов для изготовления молотков и других деталей дробилок, что позволяет увеличить их износостойкость и продлить срок службы.