ПЭТ-грануляторы – тема, с которой я работаю уже довольно долго. Часто, когда люди начинают говорить об этом, сразу всплывает идея о простоте процесса: закинул пластик – получил гранулы. Но реальность, как всегда, оказывается гораздо сложнее. Нельзя сказать, что это сложная механика, скорее, это целая система, требующая понимания сырья, настройки оборудования, а главное – предвидения возможных проблем. Я видел, как многие, даже с хорошим оборудованием, терпят крах из-за недооценки этих нюансов. Попробую поделиться тем, что наработал за годы работы. Никаких секретов, только опыт.

Первый, и, на мой взгляд, самый важный этап – это подготовка вторсырья. Нельзя просто так кидать весь пластик в ПЭТ-гранулятор. Наличие посторонних примесей – этикеток, металла, даже остатков других видов пластика – существенно снижает качество гранул и увеличивает износ оборудования. Мы часто сталкиваемся с ситуацией, когда клиенты не уделяют достаточного внимания сортировке, а потом жалуются на низкое качество конечного продукта. Это как пытаться испечь торт из мусора – результат предсказуем.

Сортировка – это не просто визуальный контроль. В современных условиях требуются специализированные машины для удаления фельцов, этикеток, и других contaminants. Сложность этой задачи возрастает с ростом скорости линий. Мы сотрудничаем с ООО Цзянсу Куангке Механическое Оборудование, которые предлагают комплексные решения для подготовки сырья, включая современные сортировочные системы, работающие на оптических и механических принципах. Это позволяет добиться высокой степени очистки и, как следствие, более стабильного качества гранул. Иногда стоимость этих систем кажется высокой, но это инвестиция, которая окупается в долгосрочной перспективе.

Еще один момент, который часто упускают из виду – это измельчение. Размер фракции сырья критически важен для оптимальной работы ПЭТ-гранулятора. Слишком большие куски пластика создают перегрузку, а слишком мелкий порошок – проблемы с фильтрацией и уплотнением. Поэтому необходимо использовать дробилки, которые обеспечивают однородность фракции.

Выбор подходящего ПЭТ-гранулятора – это отдельная история. На рынке представлено множество моделей, от простых до высокотехнологичных. Важно понимать, какие объемы переработки планируются, и какой тип гранул необходимо получать. Например, для производства волокна для текстильной промышленности требуются гранулы определенной структуры и чистоты, а для производства упаковки допустимы более широкие параметры. Не стоит гнаться за самой низкой ценой – это часто приводит к разочарованию.

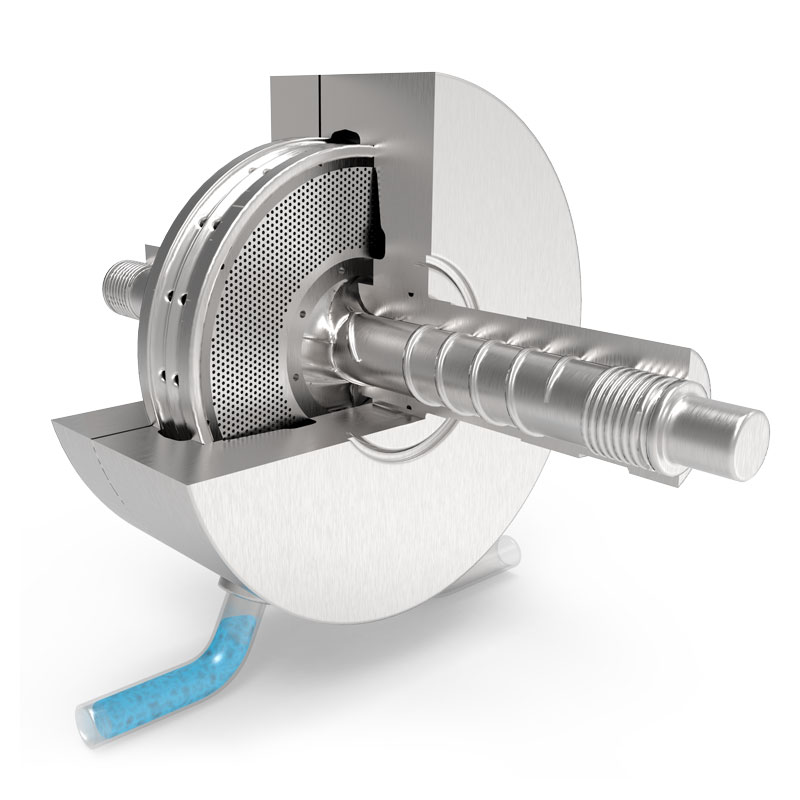

Важные параметры, на которые стоит обратить внимание: мощность, производительность, тип шнека, система охлаждения, наличие автоматизации. Мы всегда рекомендуем тщательно изучать технические характеристики и отзывы других пользователей. А также, конечно, консультироваться со специалистами – это поможет избежать ошибок при выборе оборудования. В нашей практике был случай, когда клиенту установили ПЭТ-гранулятор, который не соответствовал требованиям по вязкости перерабатываемого пластика. В итоге, производство остановилось на несколько недель из-за необходимости проведения доработки.

Надежность оборудования – это еще один ключевой фактор. Не стоит экономить на качестве компонентов и обращаться к непроверенным поставщикам. Лучше заплатить немного больше сейчас, чем потом столкнуться с дорогостоящим ремонтом и простоем.

Существуют разные типы ПЭТ-грануляторов, например, двухшнековые, трехшнековые и одношнековые. Двухшнековые грануляторы обычно более экономичны, но могут давать менее однородные гранулы. Трехшнековые грануляторы обеспечивают более высокую производительность и качество гранул, но и стоят дороже. Выбор типа гранулятора зависит от конкретных задач и требований.

При работе с различными марки ПЭТ, например, с ПЭТ-гомополимером и ПЭТ-кополимером, требуют различных настроек шнека и температуры. Неправильная настройка может привести к образованию трещин и снижению прочности гранул.

ООО Цзянсу Куангке Механическое Оборудование предлагает широкий спектр ПЭТ-грануляторов, адаптированных под различные задачи. Они также предоставляют услуги по индивидуальной разработке и модификации оборудования.

В процессе работы с ПЭТ-грануляторами неизбежно возникают различные проблемы. Наиболее распространенные – это засоры шнека, образование трещин в гранулах, неравномерность вязкости, повышенный износ оборудования. Важно уметь быстро выявлять и решать эти проблемы.

Один из распространенных способов решения проблем с засорами шнека – это использование специальных добавок, которые снижают вязкость расплава. Также помогает регулярная очистка шнека и использование шнеков с рельефным профилем. Мы сталкивались с ситуацией, когда клиенту удавалось значительно снизить количество засоров, просто изменив геометрию шнека.

Образование трещин в гранулах часто связано с неправильной температурой и скоростью вращения шнека. Важно найти оптимальные параметры для конкретного типа сырья и оборудования. А также, конечно, необходимо следить за качеством расплава и избегать перегрева.

Мы регулярно проводим обучение персонала клиентов, чтобы они могли самостоятельно выявлять и решать возникающие проблемы. Также, мы предлагаем услуги по технической поддержке и ремонту оборудования.

Отрасль переработки ПЭТ-отходов постоянно развивается. Появляются новые технологии, улучшаются характеристики оборудования, разрабатываются новые виды гранул. Особое внимание уделяется экологической безопасности и энергоэффективности производств.

В будущем, мы ожидаем дальнейшего роста спроса на ПЭТ-гранулы, особенно в области производства упаковки и волокна. Это связано с ростом осознания необходимости переработки пластиковых отходов и развитием экономики замкнутого цикла.

Особое внимание уделяется разработке новых видов гранул с улучшенными свойствами, например, гранул с повышенной прочностью и термостойкостью. Это позволит расширить область применения переработанного пластика.

ООО Цзянсу Куангке Механическое Оборудование активно внедряет новые технологии и предлагает своим клиентам передовые решения для переработки ПЭТ-отходов. Они постоянно работают над повышением эффективности и экологичности оборудования.