Гранулятор ПЭ… Слышу этот термин постоянно. Часто в обсуждениях возникают вопросы: 'Какой гранулятор выбрать?', 'Как добиться нужного качества гранул?', 'Что делать с браком?'. Но все эти вопросы – лишь верхушка айсберга. На самом деле, успешное производство полиэтиленовых гранул – это комплексный процесс, требующий понимания не только оборудования, но и сырья, технологических параметров, а еще – опыта. Я не претендую на всезнание, но за годы работы с подобным оборудованием, накопил определенный опыт, которым хотелось бы поделиться. Часто вижу, как новички переоценивают возможности дешевого оборудования и недооценивают важность подготовки сырья. И это, пожалуй, самая распространенная ошибка.

Вся дальнейшая эффективность процесса грануляции ПЭ напрямую зависит от качества исходного сырья. По сути, это не просто 'ПЭ', а смесь различных марок, остатков, вторичного сырья. И вот здесь начинаются тонкости. Например, часто встречается ПЭ-2 (HDPE) и ПЭ-4 (LDPE). Они имеют разные характеристики: HDPE более прочный, устойчив к высоким температурам, но и более хрупкий. LDPE более гибкий, но менее прочный. В идеале, для получения однородной продукции, необходимо использовать сырье с максимально близкими характеристиками. Иначе даже самый дорогой гранулятор не спасет ситуацию.

Регулярная проверка сырья – обязательное условие. Недостаточно просто купить тонну ПЭ-2 – нужно проверить его чистоту, содержание примесей (например, остатков других полимеров, красителей, наполнителей). Простой анализ на содержание влаги, молекулярную массу, индекс расплава – это минимум, который должен проводить любой производитель.

Один интересный момент, который часто упускают. Закапывание ПЭ-отходов в землю и последующее извлечение, не всегда обеспечивает чистоту материала. Часто присутствуют органические примеси, которые сильно влияют на качество гранул и на процессы дальнейшей переработки. Мы как-то столкнулись с такой проблемой, когда гранулы, производимые из 'чистого' сырья, расплавлялись с неприятным запахом. Пришлось пересматривать весь процесс закупки сырья, и в итоге выявили замусоренность в самом месте сбора отходов.

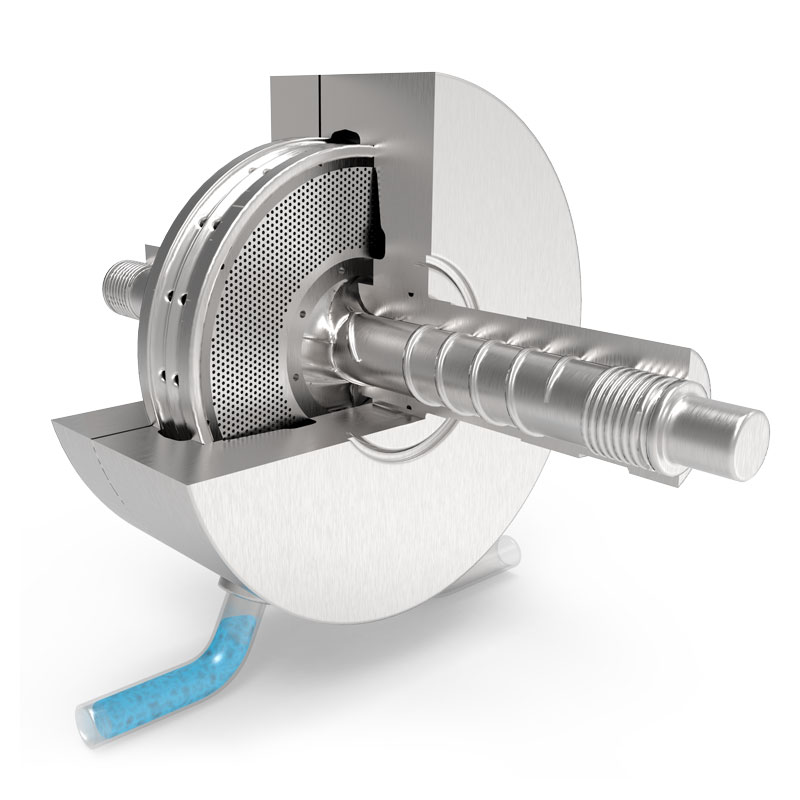

После того, как сырье подготовлено, начинается ключевой этап – грануляция ПЭ. Здесь нужно добиться оптимального баланса между температурой, давлением, скоростью вращения шнека. Слишком низкая температура – гранулы получатся хрупкими и с низкой прочностью. Слишком высокая – они деформируются и потеряют свои свойства. Давление шнека должно быть достаточным для перемешивания и расплавления материала, но не слишком высоким, чтобы не повредить оборудование.

Оптимальная скорость вращения шнека зависит от многих факторов: от марки полиэтилена, от типа гранулятора, от температуры и давления. Поэтому, важно тщательно настраивать эти параметры для каждой партии сырья. И, конечно, необходимо вести постоянный мониторинг процесса, чтобы вовремя вносить коррективы. В нашем цеху, для каждой марки ПЭ, есть своя таблица оптимальных параметров, полученная в результате многолетних экспериментов.

Важно понимать, что это не статичные значения. Со временем, износ оборудования, изменения в составе сырья, даже колебания температуры в помещении – все это может потребовать корректировки параметров. Мы регулярно проводим калибровку оборудования и пересматриваем таблицы параметров. Иначе, можно легко получить дефектную продукцию.

Не всегда все идет гладко. Часто возникают проблемы с браком: гранулы не соответствуют требованиям по размеру, форме, прочности, цвету. Причин может быть много: от неподходящего сырья до неправильной настройки оборудования. Важно быстро выявить причину проблемы и устранить ее.

Например, если гранулы получаются с неравномерным цветом, это может быть связано с неравномерным перемешиванием сырья или с неисправностью системы подачи красителя. Если гранулы имеют деформации, это может быть связано с слишком высокой температурой или давлением шнека.

В одной из наших попыток, мы пытались сократить время цикла грануляции, повысив температуру расплава. В итоге, гранулы стали деформироваться и ломаться при дальнейшей переработке. Поняли, что нужно найти баланс между скоростью и качеством. Решение – оптимизация параметров и использование более современного оборудования с более точным контролем температуры. Этот опыт научил нас не гоняться за скоростью, а сосредотачиваться на качестве.

Сейчас все больше внимания уделяется автоматизации процессов производства гранул ПЭ. Современные грануляторы оснащаются автоматическими системами управления, которые позволяют точно контролировать температуру, давление, скорость вращения шнека. Это позволяет снизить количество брака и повысить эффективность производства.

Еще одна важная тенденция – это использование вторичного сырья. Производство гранул из вторичного ПЭ становится все более популярным, так как это позволяет снизить нагрузку на окружающую среду и экономить ресурсы.

Однако, использование вторичного сырья требует более тщательной подготовки. Необходимо не только очистить его от примесей, но и разделить по маркировке, чтобы получить однородную продукцию. В этом направлении активно разрабатываются новые технологии, например, системы автоматической сортировки и очистки полимерных отходов.

Производство полиэтиленовых гранул – это сложный и ответственный процесс. Успех зависит не только от оборудования, но и от качества сырья, технологических параметров, а также от опыта и знаний персонала. Гранулятор ПЭ – это лишь инструмент, а вот умение им пользоваться – это настоящее искусство.

Не стоит недооценивать важность подготовки сырья и тщательной настройки оборудования. Помните, что экономия на этих этапах может привести к серьезным проблемам в будущем. И всегда будьте готовы к неожиданностям – в производстве полимеров, как и в жизни, случаются разные вещи.